Como experto en procesos y sistemas de vibración automáticos, Quadra desarrolla y construye máquinas de producción llave en mano para fabricar una amplia gama de productos de hormigón como bloques, adoquines, baldosas, bordillos, elementos de vallas de hormigón, etc. Las máquinas innovadoras y versátiles de última generación se distribuyen tanto en Francia como en el resto del mundo.

En la bauma 2025, el fabricante francés presentó sus últimos logros tecnológicos.

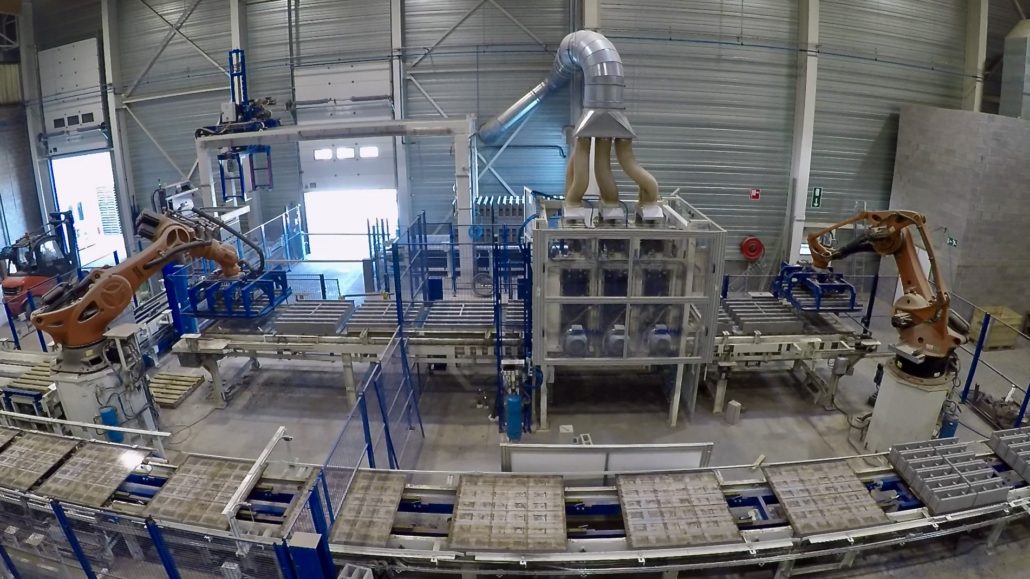

Como parte de la modernización de su planta de Neumarkt, Kann decidió recientemente equipar la planta con una instalación de paletizado asistida por robot para sustituir la antigua instalación convencional. Quadra, un fabricante francés de instalaciones automatizadas para la industria del hormigón, suministró la nueva instalación.

Con Lithosys, esta empresa familiar pretende ocupar un puesto de liderazgo en el campo de la impresión 3D de hormigón, tanto en Francia como a nivel internacional. Para perfeccionar la tecnología, Vicat está colaborando con Quadra, un fabricante francés de máquinas y equipos para la industria del hormigón, que se ha especializado en procesos automáticos.

La colaboración existente entre las empresas Heinrich & Bock y Quadra se inició dentro del contexto de la modernización de las fábricas de Wittenheim y Steinbourg. La dirección de Heinrich & Bock estaba buscando un colaborador de confianza y avanzado desde el punto de vista tecnológico y rápidamente quedó entusiasmada con la dimensión innovadora y la versatilidad de las máquinas y los equipos ofrecidos por Quadra.

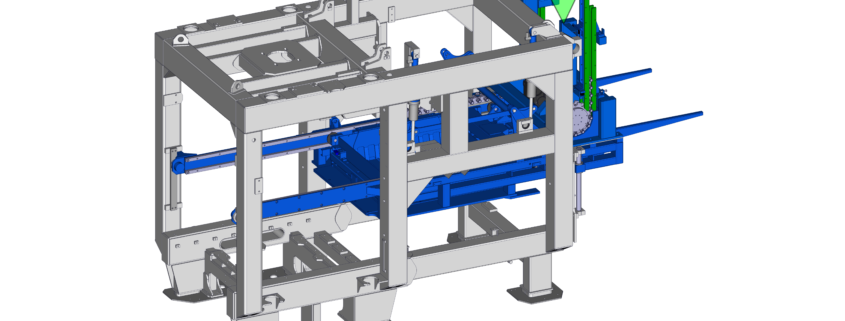

Nuevo concepto de máquina de producción de bloques con desmoldeo inmediato, que se caracteriza por ser una instalación que puede producir en dos modos de funcionamiento diferentes:

• Modo de desmoldeo mediante giro del molde

• Modo de desmoldeo mediante elevación del molde

Por tanto, esta máquina especial es capaz de producir una amplia gama de productos. La producción tiene lugar de forma completamente automática con tasas de producción industrial especialmente optimizadas.

Midwest Dry Cast

La empresa Midwest Dry Cast, con sede en Luverne (Minnesota, EE. UU.), se ha especializado en la fabricación de productos de hormigón para la ganadería porcina, como suelos de rejilla y vigas maestras. Esta joven empresa estadounidense persigue el objetivo de marcar la pauta en el sector y por eso tiene previsto automatizar su producción. Como socio para este proyecto, eligió a Quadra, un fabricante francés de máquinas especiales. Quadra suministró una línea de desmoldeo inmediata para satisfacer las altas expectativas de Midwest en términos de productividad y calidad del producto.

Una nueva colaboración

Con respecto a la automatización de la producción, la elección de un colaborador era tan imprescindible como arriesgado para la empresa. Con el proyecto, Midwest Dry Cast perseguía el objetivo de convertirse en una empresa pionera para todo el sector. La nueva planta de producción, además de cumplir los criterios del rendimiento y la calidad de la producción, también debía seguir el planteamiento de un proceso de mejora y avance global. De este modo, al planificar la planta se tuvieron en cuenta los aspectos de la seguridad laboral y la protección de la salud, así como los criterios ambientales.

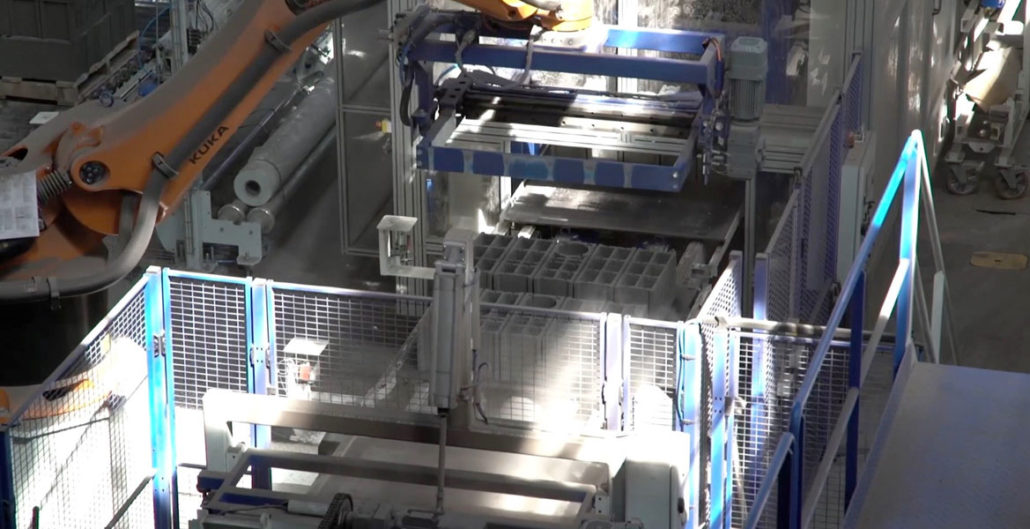

Un concepto innovador

La cinemática de la planta permite procesar simultáneamente dos moldes. Un molde se coloca en una estación de producción mediante un sistema automatizado de manipulación y transporte del molde, y otro molde se coloca en una estación de acabado. En la estación de producción se ejecutan los siguientes pasos de trabajo: colocación del acero de la armadura, llenado de hormigón y compactación. Al mismo tiempo, en la estación de acabado tienen lugar los pasos de trabajo de alisado, desencofrado y control de calidad. De este modo, el ciclo de producción se divide en dos fases de igual duración.

Inauguración de una nueva fábrica

Los días 21 y 22 de octubre de 2020 se inauguró la nueva planta del Grupo Perin & Cie. Situada en Saint Maudez, esta instalación es la tercera fábrica de Air’Bloc®.

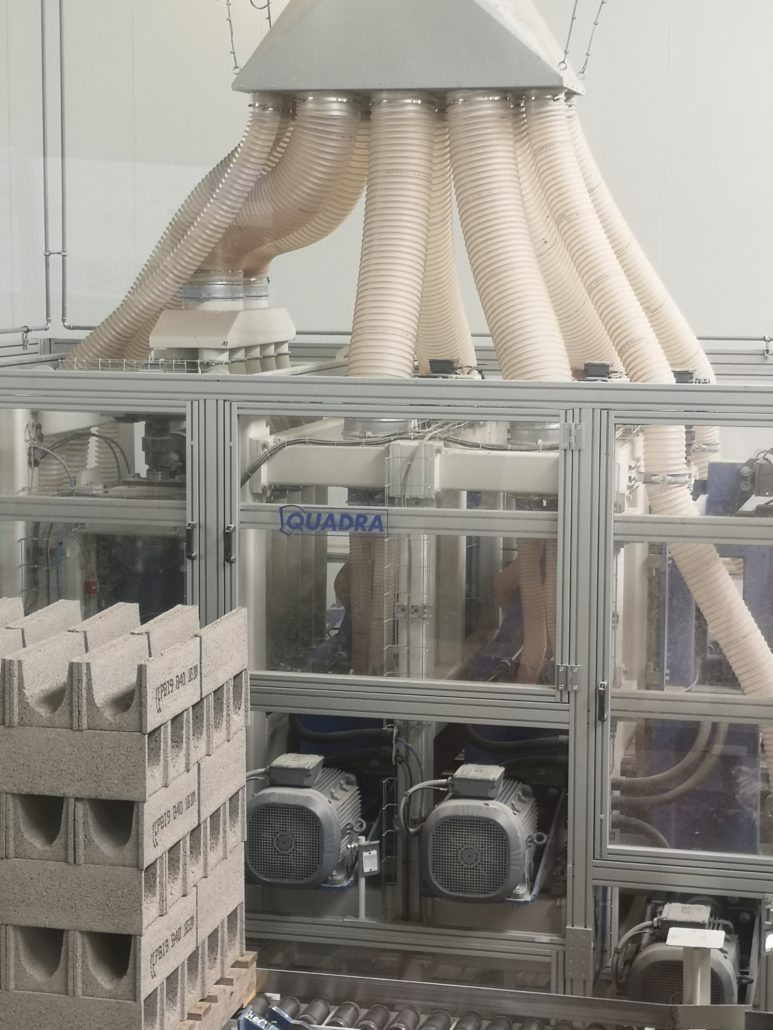

establecido en Francia. En 2014 Perin & Cie diseñará y desarrollará el Air’Bloc. Es la combinación de un bloque de hormigón y una espuma aislante a base de cemento mineral llamada Air’Mousse. Para generar la espuma aislante Air’Mousse, patentada por Perin & Cie, hay que instalar una máquina de llenado especial. Esta máquina es el resultado de una colaboración de 3 años entre la empresa Quadra y el grupo Perin & Cie.

Colaboración entre Quadra y Perin & Cie

Como socio industrial, Quadra participa en el desarrollo de las instalaciones de Air’Bloc, proporciona equipos innovadores y mejora las líneas de producción existentes. En el marco de su nueva inversión en Saint-Maudez, era importante para Perin & Cie que su socio fuera capaz de cumplir un pliego de condiciones preciso. Gracias a sus conocimientos técnicos y tras un estudio en profundidad de los distintos aspectos del proyecto, Quadra pudo dar una respuesta adecuada.

Disposición de la planta

Dada la particularidad del proceso de fabricación del Air’Bloc®, el equipo se instaló de forma racional y funcional. Esta disposición permite que cada etapa del proceso de fabricación funcione de forma simultánea y continua. Con sus diferentes equipos, esta versátil unidad de producción puede producir bloques clásicos, bloques rectificados y Air’Bloc de alta calidad.

La nueva instalación debía cumplir con especificaciones muy precisas en relación con el rendimiento de producción y la calidad de producto. Quadra presentó una instalación con la que puede garantizarse un funcionamiento continuo de la prensa vibratoria.

Para lograr un elevado nivel de rendimiento, tanto en el lado húmedo como en el lado seco y en la línea de embalaje están previstos ciclos de producción simultáneos o independientes:

- mediante la alimentación de la prensa vibratoria con

bandejas vacías para el consumo continuo de hormigón

en todo momento; - mediante el almacenamiento previo de grandes cantidades de palets de transporte con productos curados, lo

que permite evitar la presencia y la intervención sistemática por parte de un operador.

Las soluciones ofrecidas para la manipulación y el flujo de material automatizado, que favorecen el funcionamiento continuo de la prensa vibratoria, son razones por las cuales Prefer decidió confiar también este nuevo proyecto a Quadra.

En la última década, la industria de la construcción ha avanzado hacia productos técnicos con elevadas propiedades térmicas, mecánicas, acústicas, sísmicas y ecológicas. La industria del hormigón ofrece desde hace poco productos innovadores que combinan fiabilidad técnica, tratamiento posterior estético y una implementación sencilla. Estos nuevos productos que cumplen con las nuevas directivas energéticas y técnico-medioambientales para la edificación se han establecido entre los fabricantes. El bloque de hormigón está siendo fomentado y está recuperando cuotas de mercado.

La empresa Pomel Beton, desde 2010 en el Consorcio Bomeil/Boulard Verdier y miembro de Groupement Gedimat, produce una gran variedad de productos de hormigón para la construcción industrial, de viviendas y el paisajismo, así como para la agricultura. La antigua instalación de producción de Pomel Beton no permitía ni la fabricación de bloques de hormigón ni el uso de nuevas tecnologías. Con este objetivo, el Grupo tomó una decisión estratégica e invirtió en instalaciones técnicas de Quadra.

En el marco de esta inversión, la empresa Pomel Beton ha definido varias especificaciones. Más que un proveedor, Pomel Beton buscaba también un socio que pudiera colaborar en la fabricación de nuevos productos de valor añadido, como un bloque de hormigón rectificado o el bloque aislante con el nombre «Air’Bloc».

Tras una comprobación minuciosa de todos los aspectos del proyecto, como el entorno existente, los requisitos de producción actuales y futuros y una implementación óptima, Quadra suministró el siguiente equipamiento: Prensa vibratoria, rectificadora, robot de paletizado, dispositivos transportadores, así como un sistema de dosificación y llenado para rellenar los bloques huecos con una espuma mineral para la fabricación del producto Air’Bloc.

Urvoy encargó al proveedor de instalaciones Quadra la planificación y el desarrollo de una nueva línea de fabricación para la producción de productos de hormigón autocompactante para la eliminación de aguas residuales.

Durante la planificación y el desarrollo del proceso de producción y de la instalación se tuvo en cuenta que estos debían adaptarse a los productos fabricados (anillos de pozo, conos de pozo, pozos de control o placas de transición), a sus dimensiones (diámetro de 1 m, altura de 300 a 1200 mm), así como a sus características de fabricación (el desencofrado de los conos de pozo y los anillos de pozo tiene lugar mediante apertura hidráulica de los moldes; las placas de transición y las bases de pozo se desencofran girando el molde).

Para ofrecer al cliente la posibilidad de que pueda adentrarse en profundidad en su futura fábrica y adaptar y confirmar la ergonomía, así como la accesibilidad de cada lugar de trabajo para trabajos de mantenimiento en la fase previa del proyecto, la aceptación de la nueva unidad de producción tuvo lugar mediante simulación 3D y realidad virtual.

La unidad de producción está compuesta por los siguientes componentes: un alimentador de estantes automático, un dispositivo para llenar automáticamente los moldes, una instalación transportadora para los moldes, un portal para el desencofrado y apilado de los productos y una salida de los productos sobre paletas.

QUADRA

40, route de Findrol

74130 Contamine-sur-Arve

France

+33 4 50 03 92 21

+33 4 50 03 69 97

info@quadra-concrete.com

QUADRA USA INC

One Renaissance Tower

2, North Central Avenue

Suite #1800

Phoenix, AZ 85004

États-Unis

(+1) 602 373 2951

info@quadra-concrete.com

HYDROSTOP

ZI Des Grands Bois

1, rue du Luxembourg

49280 Saint-Léger-sous-Cholet

France

(+33) 2 41 56 82 93

info@hydrostop.fr

www.hydrostop.fr