Inauguration d’une nouvelle usine

Les 21 et 22 octobre 2020 a eu lieu l‘inauguration de la toute nouvelle usine du groupe Perin & Cie. Située à Saint Maudez, cette installation est la 3ème usine Air’Bloc®

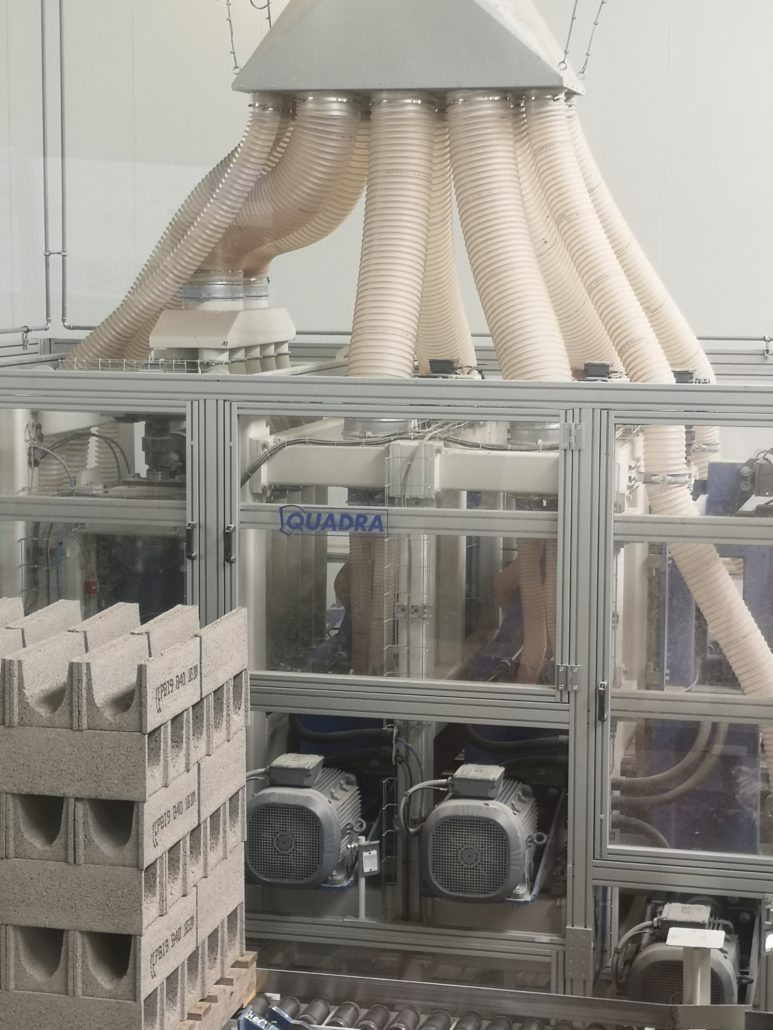

implantée en France. En 2014 Perin & Cie conçoit et développe l’Air’Bloc. C’est l’association d’un bloc béton et d’une mousse isolante à base cimentaire entièrement minérale appelée Air’Mousse. Pour générer l’isolant, Air’Mousse, breveté par Perin & Cie, une machine spéciale de remplissage doit être installée. Cette machine est le fruit d’une collaboration de 3 ans entre la société Quadra et le groupe Perin & Cie.

Collaboration entre Quadra et Perin & Cie

En tant que partenaire industriel, la société Quadra participe au développement des installations Air’Bloc, met à disposition des équipements innovants, tout en perfectionnant les lignes de production existantes. Dans le cadre de son nouvel investissement à Saint-Maudez, il était important pour Perin & Cie que leur partenaire soit capable de répondre à un cahier des charges précis. Grâce à son expertise technique et après une étude approfondie des différents aspects du projet, Quadra a su apporter une réponse adaptée.

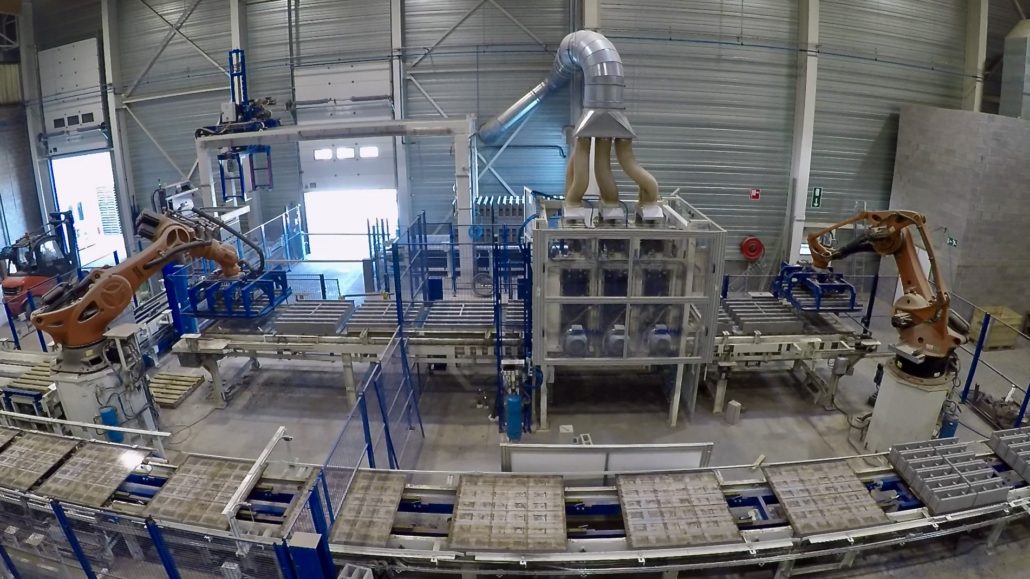

Implantation de l’usine

Compte tenu de la particularité du mode de fabrication de l’Air’Bloc®, l’implantation des matériels a été réalisée de manière rationnelle et fonctionnelle. Cette implantation permet ainsi à chaque étape de fabrication de fonctionner simultanément et en continu. Avec ses différents équipements, cette unité de production polyvalente peut produire des blocs classiques, des blocs rectifiés et des Air’Bloc de haute qualité.